İçme Suyu Arıtımı

- İÇME SULARININ ARITIMI

- İçme Sularının Özellikleri

İçme ve kullanma sularında, istenilen ve istenmeyen özellikleri beş grupta toplayabiliriz. Bunlar şu şekildedir:

- a) Su kokusuz, renksiz, berrak ve içimi serinletici olmalıdır.

- b) Su hastalık yapan mikroorganizma içermemelidir.

- c) Suda sağlığa zararlı kimyasal maddeler bulunmamalıdır.

- d) Su kullanım amaçlarına uygun olmalıdır.

- e) Sular agresif olmamalıdır.

Su Kokusuz, Renksiz ve İçimi Lezzetli Olmalıdır

Sularda fenoller, yağlar gibi suya kötü koku ve tat veren maddeler bulunmamalıdır. Sular, renksiz, berrak ve içilebilecek sıcaklıkta olmalıdır. İçme suyu için en uygun sıcaklık 8 ila 12 °C dir. Ayrıca sulardaki çözünmüş oksijen derişimi 5 mg/L den daha yüksek olmalıdır.

Suda Hastalık Yapan Organizmalar Olmamalıdır

Suda bulunabilen bazı mikroorganizmalar çeşitli hastalıklara yol açarlar. Sudan geçen bazı hastalıklar ve hastalığa sebep olan organizmalar alttaki çizelgede mevcuttur.

Çizelgede verilen organizmalardan başka bulaşıcı hepatitis virüsü, su diyaresi virüsleri gibi bazı virüsler de sudan geçerek hastalık yaparlar. Halk arasında kara sarılık denilen hastalığa sebep olan hepatitis virüsünün su ile geçmesi ve hastalık yapabilmesi için kuvvetli bir kirlenmenin gerekli olduğu ileri sürülmüştür. Hepatitis virüsü, iyi şekilde işletilen yumaklaştırma, çöktürme ve filtrasyon bölümlerinden oluşan bir arıtma tesisinde %90-99 oranında tutulabilmektedir.

Sudaki zararlı mikroorganizmaları yok etmenin en etkili yolu dezenfeksiyondur. Suyun bakiye 0.1-0.2 mg/L Klor kalacak şekilde ve uygun temas süresi ile klorla dezenfekte edilmesi halinde bağırsak patojen bakterileri, 0.3-0.4 mg/L bakiye klorla dezenfeksiyon halinde ise virüsler yok edilebilir. Hastalık etkenleri olan yukarıda belirtilen mikroorganizmaların bakteriyolojik muayeneleri zordur. Bu yüzden gösterge olarak indikatör organizmalar kullanılır.

Bunlar:

- Koliform bakterisi, bilhassa E.koli olarak bilinen Escherichia koli.

- Streptococcus faecalis.

- Clostridium Perfringens Sporları

Suda Sağlığa Zararlı Kimyasal Maddeler Olmamalıdır

Bazı kimyasal maddeler zehirli etki gösterir.

Arsenik, kadmiyum, krom, kurşun, civa, selenyum zehirli maddelerdir.

Arsenik (As) metalik olarak özellikle toz halinde zehirsizdir. Ancak su, hatta havadaki nem ile birleştiğinde Arsenik Trioksit’e (As2O3) dönüşür. Bu çok zehirli bir maddedir. Arsenik zehirlenmesinde felç, sinir sistemi bozuklukları görülür. İnorganik arsenik bileşiklerinin kanser yapıcı etki göstermekte olduğu ileri sürülmüştür.

Civa’nın (Hg) vücutta yığılması sonucu, başlangıç arazları olarak baş ağrısı, yorgunluk, kol ve bacaklarda ağrılar görülür. Diş etleri iltihaplanır. Diş etlerinde mavi-mor civa çizgisi meydana gelir. Kişide ruhi bozukluklar, hafıza zayıflıkları ve gövde, kol ve ayaklarda duygu bozuklukları ortaya çıkar.

Kadmiyum (Cd) ve bileşikleri, kişilerde baş ağrısı, susuzluk hissi, boğazda kuruluk, sinirlilik ve kuvvetli tahriş öksürüğü gibi rahatsızlıklara sebep olur.

Krom’un (Cr) ülser, bronşit, akciğer ve böbrek hastalıklarına sebep olduğu bilinmektedir. Kurşun ve bileşikleri, iştahsızlık, karın ağrıları, yorgunluk, vücutta genel bitkinlik hali, kurşun felçleri ve duyu organları bozukluklarına sebep olur.

Baryum (Ba) kaslara ve kalp kaslarına, damarlar ve sinir sistemine zarar vermektedir.

Nitrat (NO3-), özellikle bebeklerde, süt çocuğu siyanozu hastalığına sebep olur. Bunun sebebi ise bazı bakterilerin nitratları indirgeyrek nitritlere dönüştürmesi ve meydana gelen fazla miktardaki nitritin emilerek kandaki menoglobini methemoglobine çevirmesidir. Bunun sonucu olarak oksijen dokulara taşınamadığından bebek ölümleri ortaya çıkar.

Florür (F-), sularda bir miktar bulunursa diş çürümelerine karşı koruyucu bir etki göstermektedir. Ancak florürün fazla miktarda alınması zehirli etki yapar. Kişide iştah azalır, omurga ve bacak kemiklerinde sertleşme meydana gelir.

Radyoaktif maddeler, özellikle nükleer silah denemeleri ve nükleer santrallerin artıkları nedeniyle içme suları kirlenmektedir. Suda amonyum ( NH₄⁺) bulunması, suyun kullanılmış sularla kirlendiğini ve kirlenmenin süre bakımından uzak olmadığını gösterir.

Klorür (Cl-), suda genellikle Sodyum Klorür (NaCl) şeklinde bulunur. Suda fazla miktarda NaCl bulunması halinde suya insan veya hayvan idrarının karışmış olduğu düşünülebilir. Ancak deniz kenarındaki su kaynaklarında tatlı suya, denizden tuzlu su karışabileceği akıldan çıkarılmamalıdır.

Sular Kullanım Amaçlarına Elverişli Olmalıdır

Sular içme suyu ve sanayide kullanma suyu olarak kullanılabilir. İçme suyu olarak kullanılması durumunda sudaki Demir ve Mangan içerikleri düşük olmalıdır. Demir, özellikle yeraltı sularında (2) değerlikli Fe++ olarak, genellikle Demir Bikarbonat Fe(HCO3) 2 şeklinde bulunur. Fe++, oksijenle temas ederse sarı-kırmızı bir bileşik olan Demir Hidroksit halinde çökelir. Bu sebeple suyun tadı ve rengi değişir.

İçme Suları Agresif Olmamalıdır

Suların agresifliği, serbest Karbondioksit (CO2) ile Bikarbonat (HCO3-) iyonunun dengede olmaması durumudur.

Suların agresifliği boruları aşındırır.

Boruların kısa zamanda yıpratır.

Dolayısıyla ilave masraflara yol açar.

Ayrıca boruların aşınması halinde borudan ayrılan elementler suyun niteliğinin bozulmasına neden olur.

Suların agresif olup olmadıklarının belirlenmesinde genellikle ‘’Tilman Eğrisi’’ ile ‘’Langelier’’ İndeksi kullanılmaktadır.

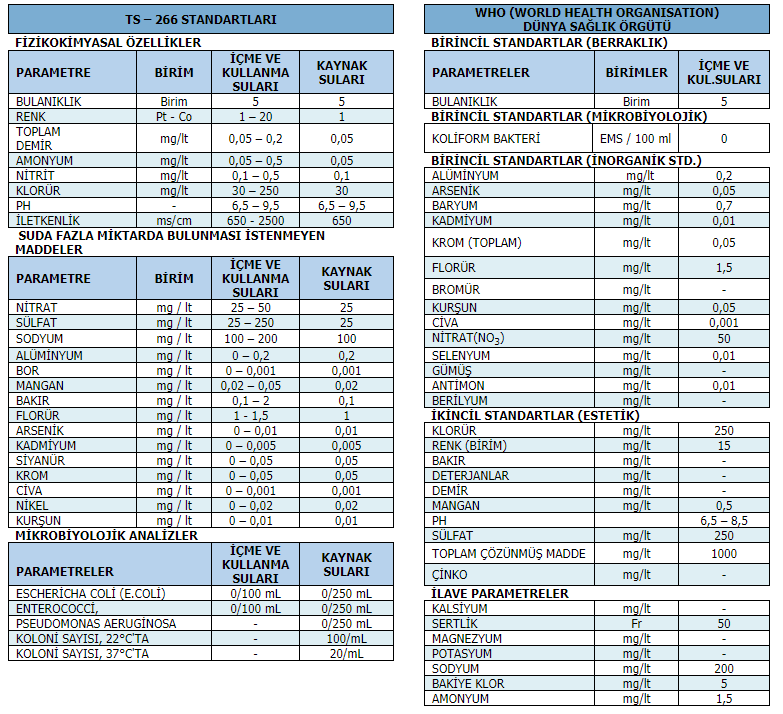

İçme Suyu Standartları

İçme sularının renksiz, berrak olması, hastalık yapıcı organizmaları, zararlı kimyasal maddeleri bulundurmaması ve agresif olmaması gerekir.

Sularda bu şartları sağlamak ve suda bulunması istenmeyen maddeleri belirli bir seviyenin altında tutmak için çeşitli standartlar geliştirilmiştir.

Bunlar arasında en önemlisi Dünya Sağlık Teşkilatı (WHO) tarafından verilen standartlardır.

Ülkemiz için kabul edilen içme suyu standardı ise TS 266’dır.

2- İÇME SUYU ARITIM YÖNTEMİNİN SEÇİMİ

2.1 Su Kaynaklarının Özellikleri ve Kaynak Seçimi

Bir kaynaktan alınan suyun kullanma amacına uygun hale getirilmesi için uygulanacak arıtma işlemleri su kaynağının özelliklerine bağlıdır.

Bu kaynaklar, yeraltı su kaynakları ve yüzey suları olmak üzere iki sınıfta incelenebilir.

Yeraltı sularının kalitesi zamanla büyük değişimler göstermez. Renk dereceleri, bulanıklıkları düşüktür. Ancak fazla miktarda çözünmüş madde içerirler.

Yüzey suları, nehir, göl, baraj gibi yerlerden alınan sular olup, su kalitesi zamanla büyük değişmeler gösterir. Renk ve bulanıklığı fazladır. Ayrıca yüzey suları, ev ve sanayii kullanılmış suları ile kirletilmiş olabilir. Bu yüzden organik maddeler, tat ve koku veren maddeler, fenoller, deterjanlar, metaller gibi maddeler de yüzey sularında bulunabilir. Arıtma tesisinin projelendirilmesinde bu durumlar göz önünde bulundurulmalıdır.

Su kaynaklarının seçiminde suyun miktarı, kalitesi, suyun alınacağı yere uzaklığı, arıtma durumu, suyun miktarında ve kalitesinde mevsimlik değişmeler olup olmadığı dikkate alınmalıdır. Bunun yanında suyun birim hacminin maliyeti göz önünde bulundurularak en ucuz ve verimli çözümü veren kaynak tercih edilmelidir.

Su Arıtımında Amaçlar ve Temel İşlemler

İçme suyu arıtımı aşağıdaki amaçlardan biri veya birkaçı için yapılır:

- Su sıcaklığının düşürülmesi veya yükseltilmesi

- Renk, bulanıklık, tat ve koku giderimi

- Mikroorganizma giderimi

- Demir ve mangan giderimi

- Amonyum (NH₄⁺) giderimi

- Oksijen derişiminin yükseltilmesi. [Suya bazen CO2 verilmesi, bazen giderimi, hidrojen sülfür (H2S), metan (CH4) gibi gazların sudan uzaklaştırılması yani gaz transferi]

- Asitlerden temizleme

- Su sertliğinin düşürülmesi

- Aşındırıcı özelliğin giderilmesi

- Tuzluluğun giderimi

- Zararlı kimyasal maddelerin giderimi

İçme suyu arıtımında yukarıdaki amaçlara ulaşmak için çeşitli temel işlemler yapılır:

- Gaz transferi veya havalandırma

Suya O veya CO2 kazandırmak ya da CO2, H2S, CH4 gazları sudan uzaklaştırmak için kullanılır.

- Izgaradan geçirme

Yüzücü ve iri maddeleri tutmak için uygulanır.

- Mikroeleklerden geçirme

Süspansiyon halindeki maddeleri veya algleri tutmak için kullanılır.

- Biriktirme

Su kalitesini iyileştirmek, derişimindeki salınımları dengelemek için kullanılır.

- Çöktürme

Çökebilen katıları gidermek için yapılır.

- Yüzdürme

Yağları ve sudan hafif yüzücü maddeleri sudan ayırmak için uygulanır.

- Suyun pH değerini ayarlama

Suya asit veya baz ilave edilerek suyun pH değerini istenilen gibi ayarlamak için yapılır.

- Hızlı karıştırma ve yumaklaştırma

Al ve demir tuzları gibi yumaklaştırıcı maddeleri ham suya ekleme yöntemiyle çökemeyen kolloidal maddeleri, çökebilen yumaklar haline getirerek sudan ayırmak için yapılır.

- Filtrasyon

Suyu, daneli malzeme ile teşkil edilmiş filtrelerden geçirmek yöntemiyle sudaki kolloid ve süspansiyon maddelerin tutulması sağlanır.

- Kimyasal stabilizasyon

İstenmeyen maddelerin zararsız hale getirilmesi işlemidir.

- Adsorpsiyon

Aktif karbon gibi maddelerle sudaki koku ve tat veren maddelerin tutulması için yapılır.

- İyon değiştirme

Suyun iyon değiştiricilerden geçirilmesi yöntemiyle istenmeyen iyonların bir başka iyonla yer değiştirilmesi işlemidir.

- Kimyasal çöktürme

Suda çözünmüş maddeler, paslanmayla suda çözünmeyen bileşikler haline getirilerek çöktürme yöntemiyle sudan giderilmesi işlemidir.

Yukarıda belirtilen işlemler, fiziksel ve kimyasal işlemler olup sayıları çoğaltılabilir.

Kaynatma, koku ve tat kontrolü, sertlik giderimi, demir ve mangan giderimi için

uygulanan işlemler, reverse osmoz, elektrodializ gibi yöntemler de içme suyu arıtımı işlemleri arasında sayılabilir.

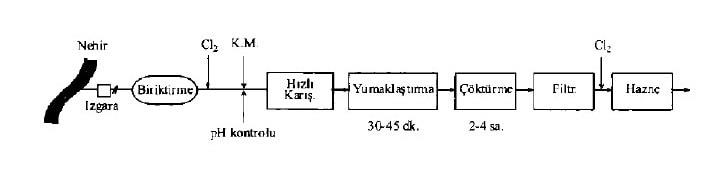

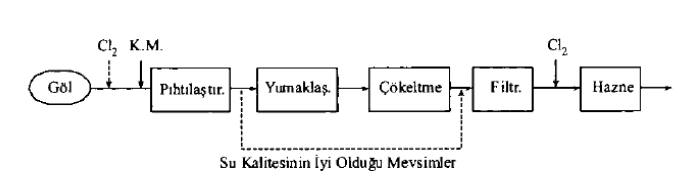

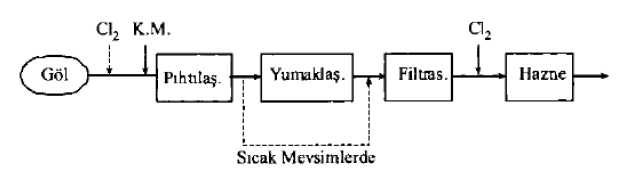

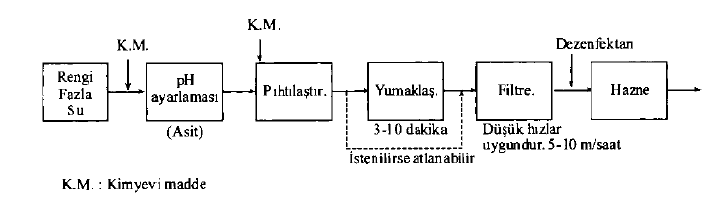

2.3 İçme Suyu Arıtımı Akım Şemaları

2.3.1. Yüzey Suları İçin Akım Şemaları

Çökebilen madde miktarı yüksek ve mevsimlere göre kil içeriği ve rengi değişen nehir suları

Biriktirme süresi 10-20 gün alınır. Bundan maksat iri tanelerin çökelmesi ve su kalitesinin düzeltilmesi ve debinin dengelenmesidir. Biriktirme haznesi veya suni göl yapılmadığı takdirde iri tanelerin çökelmesi için bir çökeltme havuzu (kum tutucu) yapılması mümkündür.

Ötrofik göl ve su haznelerinin suları

Bu sular bazı mevsimlerde yüksek seviyede alg, kil ve diyatome içerirler, iri çakıl ve kum daneleri yoktur.

Su kalitesi iyi olan göller ve su hazneleri

Rengi fazla fakat askıda katı madde içeriği az sular

Al3+ ve Fe3+ ile pıhtılaştırma çok zor çökebilen yumaklar meydana getirdiğinden dolayı çökeltme fazla etkili değildir. Bu sebepten doğrudan doğruya filtrasyon tatbikatı tercih edilir. Eğer şap (veya demir) dozu yüksekse mesela 40 g/l‟den fazlaysa filtredeki yük kaybı fazla olur. Bunu önlemek için çift tabakalı filtre malzemesi kullanılır veya düşük hızlarla çalışılır. Renk en iyi şekilde düşük pH değerlerinde giderilir. Renk giderimi esnasında oluşan şap yumakları zayıftır.

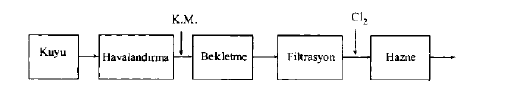

2.3.2. Yeraltı Suları İçin Akım Şemaları

Demir ve mangan giderimi

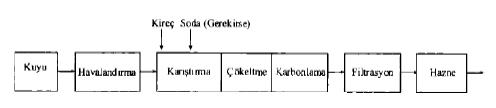

Sert sular için kireç ile yumuşatma (Yumuşatmanın daha fazla olması arzu edilirse soda da kullanılır)

Tek kademeli yumuşatma

Sadece Ca2+ giderimi için uygundur. Bu gibi sularda Mg2+ un arzu edilen sınırlar içerisinde olması gerekir.

Bu metot Mg2+ giderimi için de kullanılabilir. Fakat kireç ve CO2 sebebiyle işletme masraflarının fazla olmasına sebep olur.

İki kademeli yumuşatma

Ca2+ ve Mg2+ beraber giderilmesi için en uygun arıtım sistemidir. Diğerine göre yatırım maliyeti fazla, fakat işletme giderleri azdır. Birinci kademeden farkı sadece karıştırma ve çökeltme ile karbonlama havuzlarının tekrar konulmasıdır.

- BİRİKTİRME

3.1. Biriktirme

Özellikle nehirlerden su alımında biriktirmenin büyük önemi vardır.

Biriktirme süresi genellikle 10 ila 20 gün sürer.

Burada amaç iri danelerin çökelmesi, su kalitesinin düzeltilmesi ve debinin dengelenmesidir.

Biriktirme hazneleri olarak suni göller veya biriktirme yapıları söylenmektedir.

Biriktirme haznesinin yapılmasının mümkün olmaması halinde en azından bir dinlendirme havuzu (kum tutucu) yapılmasının gerektiği düşünülmektedir.

3.2 Biriktirmenin Su Kalitesi Üzerine Etkileri

Biriktirme haznelerinin faydaları:

- Suda bulunan iri taneler çökelir.

- Suyun bulanıklığı azalır.

- Sudaki çözünmüş oksijende artma olabilir.

- Su sertliğinde azalma olabilir.

- Koliform sayısında ve hastalık yapan mikroorganizma sayısı azalır.

- Su kalitesi dengelenir.

- Nehirdeki kurak devre akımları esnasında biriktirme haznesinde yeterli derecede su bulunur.

- Nehirdeki kirletici derişiminin çok artması halinde su alma ağzı kapatılarak, bir süre hazneden su alınabilir. Böylece fazla kirletilmiş devrelerde arıtma tesisinin aşırı yüklenmesinin ve çıkış suyu kalitesinin bozulmasının önüne geçilmiş olur.

Su kalitesinde mümkün olabilecek bozulmalar:

- Alg büyümesi en büyük problemdir. Alg büyümesi sebebiyle estetik görünüş bozulur, koku ve tat problemleri ortaya çıkar, mavi-yeşil algler gibi bazı yosunlar sebebiyle zehirli madde derişimi artar. Algler hızlı kum filtrelerinin kısa zamanda tıkanmasına veya geri yıkama periyodunun azalmasına sebep olurlar.

- Bazı kirleticiler tekrar ortaya çıkabilir. Örneğin tabana biriken organik maddelerin, anaerobik olarak ayrışması sonucu koku ve tat problemleri ortaya çıkar.

- Sıcaklık tabakalaşması sebebiyle su kalitesi bozulabilir.

4- HAVALANDIRMA

4.1- Havalandırmanın Amaçları

- Suya oksijen kazandırmak

- Karbondioksit gidermek veya kazandırmak

- H2S giderimi

- CH4 giderilmesi

- Uçucu yağlar ve kimyasal maddelerin giderilmesi

- Suların dezenfeksiyonu

4.2 – Havalandırıcıların Sınıflandırılması

- a) Cazibe ile çalışan havalandırıcılar:

Bu tür havalandırıcıların çalışma ilkesi suyun belli bir yükseklikten düşerken hava ile temas ederek suya oksijen kazandırmasıdır. Kademeli (kaskat) havalandırıcılar, eğik düzlem şeklindeki havalandırıcılar, düşümlü havalandırıcılar ve damlatmalı filtreler olarak sınıflandırılabilir.

- b) Püskürtücüler (Fıskiyeli havalandırıcılar):

Su püskürtücüden düşey veya eğimli bir açı ile yukarı doğru püskürtülür. Bu sırada su damlalara oksijen alır. Püskürtücüler bir boru hattı üzerine ağızlıklar konularak oluşturulur. Böylece hava ile temas yüzeyi artar ve havadan attı üzerine ağızlıklar konularak elde edilir. Püskürtücüler yüksek verim sağlarlar ancak geniş alana ihtiyaç duyarlar. Kış aylarında don tehlikesi vardır. Püskürtücülerde özel ağızlıklar kullanılır. Ağızlık çıkış deliklerinin çapları küçüldükçe havalandırmanın verimliliği artar. Ancak çok küçük ağızlıkların tıkanma tehlikesi olduğu için işletme bakımından uygun değildir. Bundan dolayı ağızlık çapları 5 ila 40 mm arasında yapılır. Bu çaplara denk gelen su basınçları sırasıyla 5 ve 0,5 m civarında alınmaktadır. Ağız aralıkları 0,6-3,6 m arasında değişir.

- c) Kabarcıklı havalandırıcılar:

Kabarcıklı havalandırıcılar dikdörtgen planlı bir beton havuzdan oluşur. Havuz tabanına yerleştirilen delikli borular veya gözenekli tüplerden basınçlı hava verilir. Böylece ham sudaki çözünmüş oksijen artırılır. İhtiyaç duyulan hava basıncı, boruların dalma derinliğine ve hava borularındaki yersel ve sürekli yük kayıplarına bağlı olarak hesaplanabilir. Kış şartlarında don problemi olmadığından püskürtücülere göre daha «a» kullanışlıdır.

- d) Mekanik havalandırıcılar:

Bu havalandırıcılar bir tahrik ve dişli tertibatına bağlı bir havalandırıcıdan (türbün) meydana gelir. Su ile temas eden kısım koni, plak veya fırça şeklinde yapılabilir.

4.3- Gaz Transferine Bakış

Bir gazın sudaki çözünürlüğü, gazın türüne, suyun sıcaklığına ve sudaki kirleticilerin derişimlerine bağlıdır. Eğer bir sıvı ortam bir gaz veya gaz karışımlarıyla temas halinde ise gaz molekülleri, gaz ortamından sıvıya veya sıvıdan gaz ortamına geçerler. Bu durum gaz ile sıvı arasında bir denge oluşuncaya kadar sürer. Bu denge durumunda sıvı içindeki gaz derişimi doygun durumdadır. Gerçekte bir gazın sıvı içindeki doygunluk derişimi, gazın gaz ortamındaki derişimi ile doğru orantılıdır.

4.4- Çok Katlı Tablalı Havalandırıcılar

Çok katlı tablalı havalandırıcılarda su, yukarıdan latalı, delikli veya tel örgülü tabanla oluşan bir seri tablanın üzerine dağıtılarak verilir ve aşağı düşen su en altta bulunan havuzda toplanır. Kule şeklindeki çok katlı tablalı havalandırıcılar genellikle kapalı inşa edilirler ve karbondioksit ve amonyağın sulardan gideriminde kullanılır. Su yukarıdan aşağı dökülürken, aşağıdan yukarıya hava verilir (karşı akım esası).

5- HIZLI KARIŞTIRMA (PIHTILAŞTIRMA) VE YUMAKLAŞTIRMA

5.1 – Hızlı Karıştırma (Pıhtılaştırma) Ve Yumaklaştırma

Yumaklaştırma işlemi küçük parçacıkların yumaklar haline getirilerek çökeltilmesidir. Bu işlem pıhtılaştırma ve yumaklaştırma olarak iki basamakta gerçekleşmektedir.

Yüzey suları çözünmüş madde, kolloid ve süspansiyon gruplarını içerirler. Çapları 0,001 μm’den küçük olan; Na+, Cl-, O2 gibi maddeler, çözünmüş maddelere örnek verilebilir.

Kolloidlerin çapları 0,001-1 μm arasındadır.

Kil, SiO2, Fe(OH) 3, virüsler sayılabilir.

Askıda katı maddelerin çapların 1 μm den büyüktür.

Bakteriler, kil, kum, Fe(OH) 3, bitki ve hayvan artıkları askıda katı maddeler arasında sayılabilir.

Çökeltme havuzları ancak askıda katı maddelerin çökeltilmesinde kullanılabilir. Kolloidlerin çökeltme havuzlarında çökeltilmeleri mümkün değildir.

Bu tür maddeleri sudan ayırmak için tanelerin birbirleriyle birleşerek çökelme hızlarının artması sağlanmalıdır.

Yumaklaştırmanın amacı kolloidal ve askıda taneciklerin yumak haline getirilmesidir.

Bu yumaklar, sonraki çökelme ve filtrasyon işlemleriyle sudan ayrılabilirler.

İçme suyu arıtımında suya renk ve bulanıklık veren maddelerin gideriminde yumaklaştırma kullanılmaktadır.

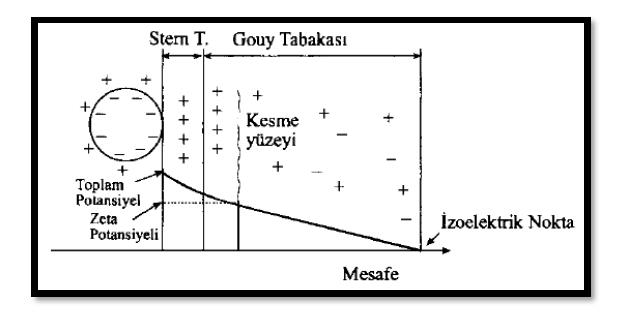

5.2- Yumaklaştırmanın Mekanizması

Su ortamında kil gibi suda çözünmeyen taneciklere suyu sevmeyen anlamında hidrofobik; nişasta, proteinler, organik polimerler gibi suda çözünen taneciklere de suyu seven anlamında hidrofilik denir

Kolloidler bulundukları sıvı ortam içinde daima bir elektrik yüküne sahiptirler. Metal oksitler (Al3+, Fe2+ veya Fe3+ gibi) pozitif elektrik yüküne, metal olmayan oksitler, kil, proteinler ise negatif elektrik yüküne sahiptirler. İçme suyu arıtımında karşılaşılan kolloidler çoğunlukla negatif yüklüdür. Yük çok fazlaysa etrafına çok miktarda zıt işaretli iyon çeker. Böylece tane zıt işaretli iyonlarla kaplanmış olur. Bu ilk ve yoğun zıt iyonlar tabakasına sabit tabaka veya stern tabakası adı verilmektedir. Stern tabakasının dışında yine aynı işaretli iyonlardan oluşan Gouy Chapman Tabakası veya Dağınık Tabaka bulunur. Bu iki tabakaya “Çift Tabaka” adı verilir. Çift tabakada kolloidin yüküne zıt iyonlar bulunmakla birlikte, aynı işaretli iyonlar da bulunur. Ancak iyon sayısı tane yüzeyinden uzaklaştıkça azalır. Belli bir mesafede + ve – yüklü iyonların sayıları eşit olup bu noktaya izoelektrik nokta denilmektedir. Bu noktada potansiyel sıfırdır. Buradan tane yüzeyine gidildikçe anyon ve katyon arasındaki derişim farkı arttığından elektrostatik potansiyel de artar. Şekilde görülen kesme yüzeyindeki potansiyele zeta potansiyeli denir. Kesme yüzeyi içindeki sıvı tabakası sanki taneciğe yapışıkmış gibi onunla birlikte hareket eder. Ancak kesme yüzeyinin dışındaki kısım tane ile birlikte hareket etmez. Hidrofobik kolloidlerde kesme yüzeyi, sabit tabakanın dış yüzüne çok yakındır.

Şekil Negatif yüklü bir kolloidin etrafındaki tabakalar

5.3- Kolloidlerin stabilizasyonu aşağıda belirtilen şekillerde olmaktadır:

- Çözeltiye ilave edilen zıt yüklü iyonlar, tanecik etrafındaki çift tabakanın sıkışmasına sebep olur ve itme etkisi azalır

- Çözeltiye ilave edilen metal iyonları veya organik polimerlerin tanecik yüzeyinde adsorpsiyonu ile tanecik yüzeyindeki potansiyel azalmaktadır.

- Yumaklaştırıcı maddelerin çözeltiye ilavesiyle oluşan metal hidroksitler çökerlerken kolloidleri de bir ağ şeklinde sararak onların da çökelmesini temin ederler.

- Organik polimerlerin kullanılması halinde uzun zincirli bu polimerler, kolloidlerin etrafını sararak bir köprü meydana getirir. Böylece kolloidlerin destabilizasyonu sağlanır

Destabilize bir çözeltide kolloidlerin Brownian hareketleri sebebiyle yumaklaşma olur, bu tip yumaklaşmaya perikinetik yumaklaşma adı verilir. Bu hareket yavaş olduğundan işlemi hızlandırmak için çözeltiye ilave kimyasal maddeler karıştırılır. Bu yumaklaştırmaya ortokinetik yumaklaşma denir.

5.4- Yumaklaştırıcılar

Yumaklaştırıcı kimyasal maddelerin eklenmesiyle tane etrafındaki çift tabakanın sıkıştırılması, yüzeydeki potansiyelin azaltılması ve metal hidroksitlerle beraber kolloidlerin de çökmesi sağlanır.

Yumaklaştırıcılar Al3+, Fe3+, Fe2+ ve Ca2+ şeklinde sıralanabilir. Ancak Fe2+ doğrudan kullanılırsa yumaklaştırma için uygun olmaz çünkü Fe(OH) 2 çok iyi çözünür. Yumaklaştırma için çözünmeyen hidroksitler gereklidir. Fe2+ çelik sanayii yan ürünü olduğundan Fe3+‟e göre ucuzdur ve arıtılacak suda mevcut oksijen ile paslandırma, aktif karbon katalizörlüğünde oksijen ile paslandırma veya klor ile paslandırma uygulanarak kullanılır. Bu sayede Fe2+, Fe3+ ‘ e dönüştürülerek yumaklaştırmada kullanılır.

Yumaklaştırıcı seçiminde mutlaka kavanoz testleri (jar test) deneyleri yapılarak yumaklaştırıcının türü ve dozu belirlenebilir

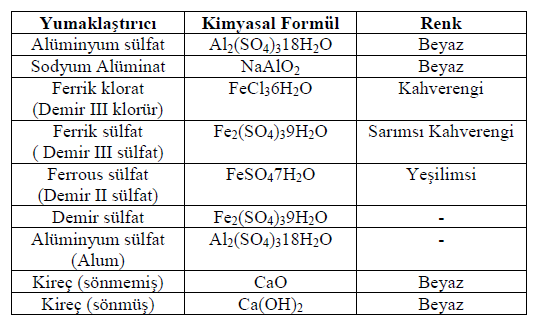

Çizelge Yumaklaştırıcılar ve kimyasal formülleri

5.5- Yumaklaştırıcı Yardımcıları

Kil, kalsit, polielektrolitler, aktif silika, alkali ve asitler yumaklaştırıcı yardımcıları olarak kullanılmaktadır. Bunun amacı yumaklaştırmayı hızlandırmak, daha büyük ve kolay çökebilen yumaklar elde etmek, Al3+ ve Fe3+ gibi yumaklaştırıcıların derişimlerini azaltmak gibi sebeplerdir.

Kil, yumaklara çekirdek oluşturması yönüyle faydalıdır. Suya kötü koku ve tat veren maddeleri soğuran killer vardır. Ayrıca yumakların ağırlığını arttırarak çabuk çökelmelerini sağlar. Kalsit toz halindeki kalsiyum karbonat olup kil olmayan yerlerde bulanık değeri düşük sularda kullanılır.

Polielektrolitler anyonik, katyonik ve iyonik olmayan polielektrolitler olmak üzere üçe ayrılır. Şap gibi yumaklaştırıcılarla hızlı çökebilen yoğun yumaklar meydana getirirler. Doğal ve sentetik polielektrolitler mevcuttur. Sentetik polieletrolitlerin insan sağlığına zararlı olup olmadığı dikkate alınmalıdır.

Aktif silika en çok kullanılan yumaklaştırıcı yardımcılarından biridir. Şap ile beraber kullanıldığında, kısa zincirli, iyi çökebilen yumaklar oluşmasını sağlar. Suyun pH değerinin ayarlanması gerektiğinde çeşitli alkali ve asitler de yumaklaştırıcı yardımcısı olarak kullanılabilir. Alkaliler sönmüş kireç (Ca(OH) 2), sönmemiş kireç (CaO), sodyum hidroksit (NaOH) veya soda; asit olarak ise sülfürik asit (H2SO4) kullanılır.

5.6- Hızlı Karıştırma Odalarının Hesabı

Hızlı karıştırma odaları yumaklaştırıcı maddelerin su ile homojen olarak karıştırılması amacıyla kullanılır. Karıştırma işlemi çoğunlukla bir düşey mille elektrik motoruna bağlı olan pedallı veya türbin şeklindeki karıştırıcılarla yapılır. Hızlı karıştırma odalarının tasarımında hız gradyanı ve bekleme süresi önemlidir.

5.7- Yumaklaştırma Havuzlarının Hesabı

Hızlı karıştırma odalarından sonra yumakların oluşması için yavaş karıştırma işleminin uygulanması gerekir. Bu işlem destabilize olmuş kolloidlerin birleştirilmesi veya çap ve büyüklüklerinin artırılmasıdır. Bu işlem için kullanılan mekanik ekipmanlar düşey milli pedallı karıştırıcılar, yatay milli pedallı karıştırıcılar veya kanatlı karıştırıcılardır. Dalgıç perdeli ve basınçlı hava ile yumaklaştırma da yapılabilmektedir. Dalgıç perdeli yumaklaştırma havuzları eskiden yaygın olarak kullanılmalarına rağmen, mekanik yumaklaştırmada olan gelişme sebebiyle fazla kullanılmamaktadır. Bu tip havuzlarda kısa devrelerin olmaması gibi faydalar vardır.

6- ÇÖKTÜRME

Sudaki askıda çökebilen katı maddelerin giderimi için çöktürme işlemi uygulanır. Basit çöktürme ve hızlı karıştırma-yumaklaştırma sonrası uygulanan çöktürme olarak iki şekilde uygulanabilir. Basit çöktürmede suyun kendi doğal içeriğinde var olan çökebilen maddeler çöktürülür. Hızlı karıştırma ve yumaklaştırmanın ardından uygulanan çöktürme, renk ve bulanıklığı gidermek için yumaklaştırıcı maddelerin ilavesi ve sertlik giderimi için kireç ve soda ilavesi sonucu oluşan çok sayıdaki yumakların giderilmesi için uygulanır.

6.1- Çöktürme Havuzlarındaki Bölgeler ve Akım Şekilleri

- a) Giriş Bölgesi:

Giren suyun sakin bir geçişle çöktürme bölgesinde istenen üniform, kararlı akım şekline dönüşmesini sağlar.

- b) Çökelme Bölgesi:

Çökebilen katı maddelerin sudan uzaklaştırıldığı bölgedir.

- c) Çıkış Bölgesi:

Çöktürme bölgesinden çıkış kanalına suyun sakin bir şekilde geçişini sağlar.

- d) Çamur Bölgesi:

Çöken katı maddelerin, çökelme işlemini engellemeyecek bir şekilde toplandığı bölgedir.

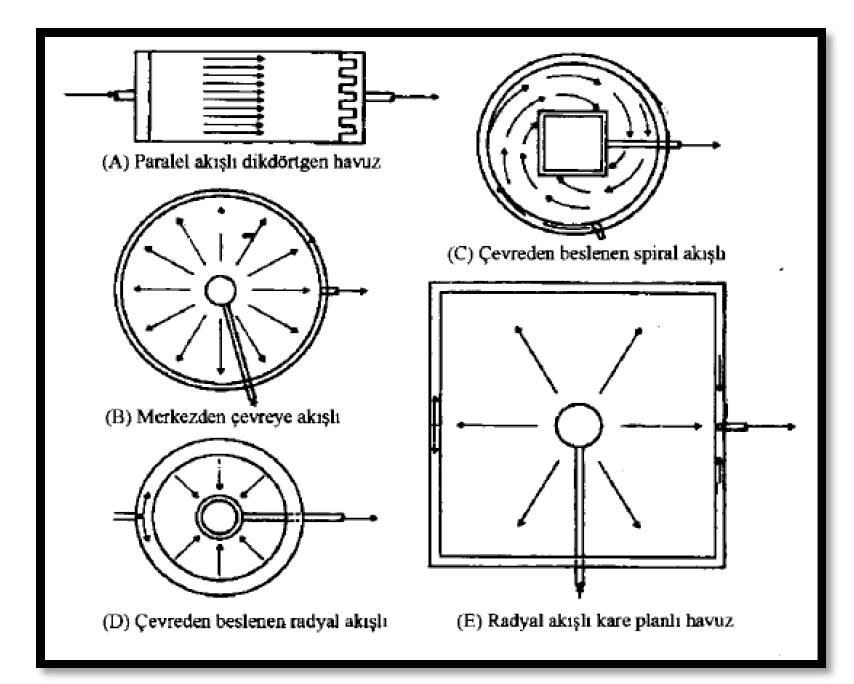

Çöktürme havuzlarının verimliliği, giderilecek olan asılı maddelerin özelliklerine ve çöktürme havuzunun hidrolik karakteristiklerine bağlıdır. Çöktürme havuzlarının hidrolik karakteristiklerini havuzun geometrisi ve suyun havuzdaki akış şekli belirler. Yumaklaştırma ve çökelme bölgelerinin birleştirildiği birleşik sistemlerdeki yukarı akışlı çökeltme havuzlarının haricinde, en çok kullanılan havuzlar yatay akışlı havuzlardır. Yatay akışlı havuzlar dikdörtgen veya daire şeklinde olabilir. Daire planlı havuzlar merkezden veya çevreden beslenebilir. Fakat en çok kullanılan daire planlı havuzlar merkezden beslenen havuzlardır.

Çöktürme havuzlarında genellikle akış paralel akıştır. Yani akış çizgileri paralel ve sadece bir yöndedir. Yatay akışlı havuzların tasarımında çöktürme bölgesinde her bir düşey üzerindeki bütün noktalarda hızın eşit olmasının sağlanması amaçlanır. Ancak uygulamada havuzdaki su akıntılarının düzensiz olması ve sürtünme kuvvetlerinin farklı olması yüzünden tam olarak gerçekleştirilemez.

Şekil Çöktürme havuzlarında akış şekilleri

6.2- Çökelme Teorisi

Çöktürme işlemi yumaklaştırmadan önce veya sonra uygulanabilir. Yumaklaştırmadan önce olan çöktürme “münferit tanelerin çökeltilmesi” olarak adlandırılır. Yumaklaştırmadan sonra uygulanan çöktürmeye ise “yumaklı çökeltme” denir.

Münferit tanelerin çökelmesinde tanelerin çap, ağırlık ve şekilleri değişmez. Sakin bir sıvı ortamına bırakılan tanecik sıvıdan daha yoğun ise aşağı doğru çökmeye başlar. Bu durumda tane üzerinde iki kuvvet etkindir. Bunlar tanenin ağırlık kuvveti ve sıvının hareketine karşı sıvının uyguladığı sürtünme kuvvetidir

6.3- Kısa Devreler ve Stabilite

Havuzlarda akım çizgilerinin boy ve hızları farklıdır. Çünkü sürtünme kuvvetleri sebebiyle cidara yakın yerlerdeki su hızları orta kısımdan daha azdır. Bu yüzden sıvı zerrelerinin bir kısmı havuz çökelme bölgesini, hidrolik bekleme süresinden daha kısa, bir kısmı ise daha uzun zamanda geçer. Ayrıca rüzgar, yoğunluk farkları ve giren sıvının ataleti sebebiyle meydana gelen çevrilerde yatay hızın değişmesine, böylece kısa devrelerin ortaya çıkmasına sebep olur. Dar ve uzun havuzların hidrolik karakteristiklerinin geniş havuzlardan daha iyi olduğu gösterilmiştir.

6.4- Dikdörtgen Çöktürme Havuzları

Dikdörtgen havuzlar 1,5 ile 7,5 metre genişlikte inşa edilirler. Çamur sıyırıcılar paralel olarak yerleştirilirse bu genişlikler biraz daha arttırılabilir. Uzunlukları ise en fazla 75 metreye kadar alınmaktadır. Genellikle uzunluğun genişliğe oranı 3 ile 5 arasında alınır. 30 m uzunlukta olan havuzlar yaygın olarak kullanılır. Dikdörtgen havuzların derinliği en az 2,5 m, tavsiye edilen derinlikler ise 2,5 ile 3,7 m arasındadır. Bazı çalışmalarda derinliğin 2,1 ile 4,6 m arasında seçilebileceği belirtilmiştir. En çok kullanılan ortalama havuz derinliği 3 m dir.

Dikdörtgen havuzların tabanı, çamur toplama çukuruna doğru eğimli olarak inşa edilir. Raylar üzerinde hareket eden bir köprüye bağlı olan sıyırıcılarla çamur sıyırılarak çamur toplama çukuruna doğru sürülür. Sıyırıcı çamur konisine vardığı zaman otomatik olarak yukarı çekilir ve çıkış kenarına geri alınır.

Bazı havuzlarda çamur bir, iki veya üç çamur konisine toplanır. Her çamur çukuru ayrı çamur tahliye boruları ile teçhiz edilmiş olup çamurlar istenirse ayrı ayrı alınabilir. Çamur konilerinin eğimleri 1,2:1 ile 2:1 arasında alınır. Bazı geniş havuzlarda, gerekli çamur çukuru sayısı çok fazla çıkabilir. Bu durumlarda havuz giriş kısmının tabanına enlemesine bir çamur toplayıcı yapmak daha uygun olabilir.

6.5- Daire Planlı Çöktürme Havuzları

Bu havuzlar çoğunlukla merkezden beslenir.

Ancak çevreden beslenen havuzlar da vardır.

Bir daire planlı havuzda, suyun havuza verildiği bir giriş yapısı, çamurların toplandığı ve uzaklaştırıldığı kısım ve çıkış yapısı bulunur.

Daire planlı çöktürme havuzlarının çapları 75-90 m çapa kadar inşa edilirse de bunların çaplarının 38-45 m den büyük olmaması uygundur.

30 m den büyük seçilmemesi tercih edilmektedir.

Merkezden beslenen havuzlarda su bir giriş kulesinden havuza verilir.

Böylece giren suyun çökeleme bölgesine üniform ve düşük hızla dağıtılması sağlanmış olur.

Bazı durumlarda giriş borusu, havuz tabanından gelerek düşey bir dirsekle yukarıya çıkar.

Bazı hallerde ise hamsu borusu havuz içinden giriş yapısına bağlanır.

Dairesel havuzların tabanları merkezdeki çamur toplama çukuruna doğru yaklaşık %8 eğimli yapılır.

Ancak havuzun kullanma maksadına bağlı olarak bu eğim 1:12 ile 1:6 arasında değişmektedir. En çok kullanılan eğim 1:8 ile 1:12 arasındadır.

Çamur çukurlarının eğimleri ise dikdörtgen havuzlardakine benzer şekilde 1,2:1 ile 2:1 arasında seçilmektedir.

7- FİLTRASYON

7.1- Filtrasyonun Sınıflandırılması

Filtreler filtrasyonun hızına göre aşağıdaki gibi sınıflandırılabilir:

- Yavaş filtreler

- Hızlı filtreler

İnşaat ve hidrolik şartlara göre ise:

- Yerçekimi ile çalışan filtreler: Üstleri açık olup, su yerçekimi ile akar ve filtreden çıkan su atmosfer basıncındadır.

- Yukarı akışlı filtreler: Bu filtrelerde su girişi alttandır.

- Basınçlı filtreler: Basınca dayanıklı tank şeklinde olan filtrelerdir. Su filtreye basınçla basılır ve çıkar.

Filtre malzemesine göre filtreler aşağıdaki gibi sınıflandırılabilir:

- Kum filtreleri

- Antrasit kömürü ile oluşturulan filtreler

- Birden fazla malzemenin kullanıldığı filtreler

- Diatomit filtreler

Filtrasyon yalnız başına veya diğer işlemlerle birlikte kullanılabilir. Yeraltı suyundan su temininde demir ve manganı gidermek için hızlı filtreler havalandırmadan sonra çok yaygın olarak kullanılırlar. Bu durumda 2 mm çapında oldukça kaba kum kullanılabilir. 54 m/sa ve üzeri filtrasyon hızları uygulanabilir.

Su kalitesinin iyi olduğu durumlarda ise yumak biçimi bakımından kimyasal maddelerin ilavesinden sonra hızlı kum filtreleri kullanılabilir. Bu durumlarda filtrasyon işleminden sonra klor veya ozon gibi maddelerle dezenfeksiyon yapılması uygundur.

Yavaş kum filtrelerinin çıkış suyu kalitesi bakteriyolojik olarak hızlı kum filtrelerinden daha iyidir. Bu yüzden küçük yerleşim yerlerinde ve arazinin uygun olduğu durumlarda yavaş kum filtreleri uygundur. Ancak ham suyun bulanıklığı fazla ise böyle durumlarda ön arıtım gereklidir. Bunun için yavaş kum filtrelerinden önce hızlı kum filtreleri kullanılır. Böylece hızlı kum filtreleri, yavaş kum filtrelerinin yükünü azaltır. Yavaş kum filtrelerini uzun filtrasyon süreleri için kullanmak mümkün hale gelir.

Yüzey sularında yumaklaştırmanın ardından cilalama işlemi olarak hızlı kum filtreleri yaygın olarak kullanılmaktadır.

7.2- Filtrasyonun Mekanizması

7.2.1- Mekanik Süzme

Mekanik süzme işlemi kirleticilerin sular filtre yatağından geçtiği sırada filtre malzemesi tarafından tutulmasıdır. Süspansiyon halindeki katıların boyutları yatak malzemesi gözeneklerinden büyük olduğundan burada tutulurlar. Ancak kum malzemenin çapı 0,4 mm olsa dahi küre şeklindeki kumların yan yana dizilmesi halinde arada kalan boşluk 62 μm çapındadır. Kolloidlerin çaplarının 1-10 μm olduğu dikkate alınırsa bunların 0,4 mm çaplı malzemeyle tutulamayacakları anlaşılır. Ancak süzülme sırasında bazı taneciklerin birbiriyle temas etmesi sonucu büyük yumaklar oluşur ve kirleticilerin filtre yatağından süzülüp çıkış suyuna karışması engellenir. Hızlı kum filtrelerinde mekanik süzme, diğer giderme mekanizmalarına göre ihmal edilebilecek düzeydedir. Bu yüzden çabuk tıkanmaması için bu filtrelerde kum yatağının tane çapı büyük seçilir.

7.2.2- Çökelme

Filtrelerde, filtre yatağının üzerinde bir durgun su sütunu bulunmaktadır. Burada normal çökelmede olduğu gibi bazı tanecikler filtre yatağının üzerine çökelir. Çökeltme havuzlarında, çökelen maddeler tabanda birikirler. Filtrelerde ise filtre yüzeyine ilave olarak taneciklerin toplam yüzey alanı da dikkate alınmalıdır. Çökelen malzemeler gözenek hacmini azaltır, suyun geçtiği kesit daraldığından su hızı artar, filtre yatağındaki malzeme artan su hızı ile aşağıya taşınır, filtre yatağı kalınlığı sınırlı olduğundan çıkış suyu kalitesi bozulur. Böyle durumlarda hızlı kum filtrelerinin geri yıkanması gereklidir.

7.2.3- Adsorpsiyon

Adsorpsiyon, kolloidlerin ve küçük asılı taneciklerin sudan uzaklaştırılmasında en önemli işlemlerden birisidir. Adsorpsiyon kuvvetleri, en fazla 0,01-1 μm gibi çok kısa mesafelerde etkili olmaktadır. Buna karşın kum taneciklerini saran film tabakasının kalınlığı bu mesafeden çok daha büyüktür. Bu durum dikkate alındığında adsorpsiyonun, taneciklerin tutulmasında bir rolü olmayacağı anlaşılır. Ancak durum farklıdır. Adsorpsiyon işlemine yardım eden, taşınma mekanizmaları ile suda bulunan partiküller filtre malzemesini teşkil eden kum tanesine doğru yaklaştırılır. Böylece mesafe azaldığından partiküller tutulur. Taşınma mekanizmaları, kesişme, atalet, yerçekimi, difüzyon ve hidrodinamik etkiler olarak sınıflandırılabilir.

7.2.4- Kimyasal Tepkime

Filtrasyon esnasında gerçekleşen tepkimelerde çözünmüş kirleticiler ayrışır, daha az zaralı maddeler haline dönüşür veya çözünmeyen maddelere dönüşerek çökelme ve adsorpsiyon ile sudan uzaklaşır. Suda oksijen yeterliyse organik maddeler aerobik olarak ayrışır. Tepkime basit olarak;

şeklinde yazılabilir. Denklemden görüleceği üzere 1 g orgnaik madde ayrışırken 1,4 g oksijen harcanır, 0,16 g amonyum ortaya çıkar. Amonyum da bakteriler yardımıyla okside olur.

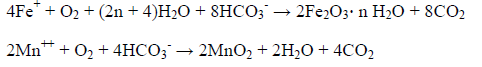

Demir ve mangan oksidasyonu gerçekleşen diğer tepkimelerdir:

7.2.5- Biyolojik Faaliyet

Filtre yatağında ve yatak yüzeyinde yaşayan mikroorganizmalar biyolojik faaliyet gösterirler. Suda bulunan besin maddelerinin bir kısmı bu mikroorganizmaların yaşamaları için gerekli olan enerjiyi temin için (dissimilasyon), bir kısmı ise kendilerinin büyümeleri için (assimilasyon) harcanır. Bu mikroorganizmalardan bir kısmı süzme, çökelme ve adsorpsiyon ile kum taneciklerinin yüzeyinde tutulur. Ancak hızlı kum filtreleri ve yavaş kum filtrelerindeki bakteriyolojik faaliyetler birbirinden farklıdır. Hızlı kum filtrelerinde bakteriyolojik bakımdan emniyetli bir çıkış suyu temin edilemez. Bu filtrelerde E.koli için azalma faktörü 2 ile 10 arasında değişir. Bu değer çok küçük bir değerdir. Yavaş kum filtrelerinde filtre yüzeyinde oluşan biyofilm tabakası sebebiyle bakteriyolojik faaliyet fazladır. Bu paralel olarak bakteri azalma faktörü hızlı kum filtrelerine göre çok iyidir.

7.3- Hızlı Kum Filtreleri ile Yavaş Kum Filtreleri

Hızlı kum filtreleri ile yavaş kum filtrelerini birbirinden ayıran en önemli fark filtre hızlarındadır. Filtre hızı, filtrenin birim yüzey alanından, birim zamanda süzülen su miktarı olarak tarif edilebilir.

Yavaş kum filtrelerinin yetişmiş eleman ihtiyaçları az, işletme masrafları düşük ve işletilmeleri kolaydır. Yavaş kum filtrelerinin çıkış suyu kalitesi bakteriyolojik yönden çok daha iyidir. Bu yüzden arazinin müsait olduğu yerlerde yavaş kum filtrelerinin tercih edilmesi uygundur.

7.4- Hızlı Kum Filtrelerinin Geri Yıkanması

Geri yıkama, filtre yatağında malzeme üzerinde biriken kirleticilerin, filtreyi yukarı doğru yıkamak yöntemiyle sökülüp atılmasıdır. Yalnız geri yıkamada filtre malzemesinin kaybedilmemesi önemlidir.

Geri yıkama suyu toplam filtre edilmiş suyun % 1-2 arasında olmalı ve fazla su kullanılmamalıdır. Geri yıkama ortalama 5 dakika sürer.

Geri yıkama suları çeşitli şekillerde sağlanabilir. Şehir içme suyu şebekesinden temin edilebilir. Ancak bu halde su basıncı çok fazla olacağından basıncın düşürülmesi gerekir. Çok sayıda filtre olduğunda kullanılabilir. Diğer seçenek ise geri yıkama haznesi inşa edilerek suyun buradan alınmasıdır.

7.5- Yavaş Kum Filtreleri

Yavaş kum filtrelerinde su cazibe ile ince daneli kum tabakasından, düşük bir hızla süzülür. Filtre hızı 0,1 ile 0,4 m3/m2 sa arasında değişir. Efektif tane çapı 0,15 ile 0,35 mm civarındadır. Süspansiyon ve kolloid maddeler filtrenin üst yüzeyinde birikir. Filtre malzemesinin tane çapları küçük olduğundan filtrenin derinliklerine nüfuz edemezler. Filtrenin tıkanması halinde üst kısımdaki birkaç cm kalınlığındaki tabaka sıyrılarak alınır. Filtrenin kum tabakası kalınlığı 0,6 ile 1,2 m’dir.

Su tabakasının yüksekliği 1 ile 1,5 m’dir. Kışı soğuk geçen yerlerde, yavaş kum filtrelerinin, donmaya karşı üzeri örtülmelidir.

8- DEZENFEKSİYON

Suda bulunan zararlı mikroorganizmaların sudan giderilmesi işlemidir.

8.1- Klorla Dezenfeksiyon

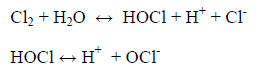

Suda çözünen klor su ile tepkimeye girerse:

HOCl (Hipoklorit) kuvvetli, OCl- ise zayıf bir dezenfektandır. Bu yüzden tepkimenin sola doğru olması istenir. Bu ise düşük pH değerlerinde mümkündür.

Küçük tesislerde dezenfeksiyonda sodyum hipoklorit çözeltisi kullanılır. Sodyum hipoklorit, sodyum hidroksit çözeltisine klor vererek hazırlanmaktadır.

![]()

Ancak çözelti kararlı değildir. Aşağıdaki tepkime ile zamanla dezenfektan özelliğini kaybeder.

![]()

Giderilecek olan mikroorganizmaların türleri ve yoğunluğu dezenfeksiyon verimini etkiler. Kullanılan dezenfektanın türü de önemlidir. Her dezenfektanın özellikleri farklıdır. Temas süresi arttıkça mikroorganizma giderim verimi de artmaktadır. Dezenfekte edilecek suda bulunan maddelerin tür ve miktarları dezenfeksiyonun verimini etkiler. Dezenfekte edilecek suda organik maddeler, demir ve mangan gibi metallerin olması halinde bunların dezenfektan ile okside olacağı göz önünde bulundurulmalıdır. Suyun bulanıklığı fazla ise dezenfektan maddenin imha etkisi azalır. İyi bir dezenfeksiyon için bulanıklığın düşük olması gerekir. Suyun sıcaklığı arttıkça dezenfeksiyonun hızı da artmaktadır.

8.2- Kırılma Noktası Klorlaması

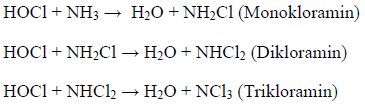

Klor amonyak içeren suya eklendiğinde aşağıdaki tepimeler gerçekleşir.

Bu tepkimeler sonucu oluşan ürünler; pH, sıcaklık, temas süresi ve başlangıç klor/amonyak oranına bağlıdır. Suyun pH değeri 8’den büyük ise monokloramin oluşur. pH 3’ten küçük ise trikloraminler oluşur.

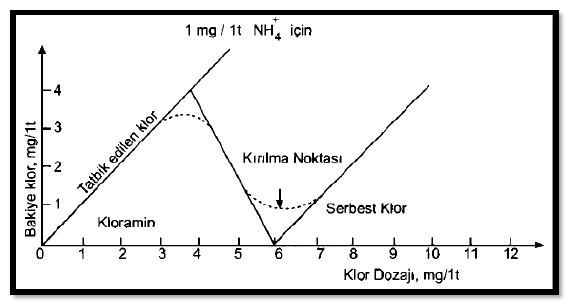

Amonyak içeren suya klor uygulandığında eklenen klora karşı bakiye klor tükenirse alttaki şekilde gösterilen eğri elde edilir. Bakiye klor, serbest klor(OCl-, HOCl ve Cl2) ile bağlı kloru(NH2Cl, NHCl2, NCl3) içerir. Aşağıdaki şekilde, 1 mg/L amonyum (NH+ 4) içeren suların dezenfeksiyonu için gösterilmiştir. Kesik çizgiler uygulamada gerçekleşen durumu göstermektedir. Teorik olarak 3 molekül klor, iki molekül amonyum ile birleşir:

yazılabilir. Buradan 1 mg/L NH4 için 6 mg/L klora ihtiyaç olduğu hesaplanabilir. Teorik olarak 6 mg/L klor ihtiyacı olmasına rağmen uygulamada bu değer artırılarak 10mg/L seviyesinde tutulur.

Şekil Kırılma Noktası Klorlaması

Şekilde gösterilen kırılma noktasında kloramin (NH2Cl) şeklindeki klor bakiyesi en düşük seviyededir.

Bu noktadan daha yüksek klor dozlarında suda tamamen serbest klor oluşur.

Şekilde gösterilen grafik bütün su numunelerine uygulanamaz çünkü her su numunesinin kendine has bakiye klor-klor dozaj eğrisi vardır.

Suyun amonyum derişimi, temas süresi ve suda klorla tepkimeye giren farklı maddelerin varlığı klor ihtiyacını etkiler.

Bağlı klorlar, serbest klorlara göre daha zayıf dezenfektan olduklarından daha uzun temas süresi ve daha büyük dozlar gerekir.

Buna karşılık bağlı klor kararlı olması bakımından avantajlıdır.

Serbest klor bağlı klor kadar kararlı değildir, zamanla dezenfektan etkisi kaybolur.

Bu durum içme suyu şebekeleri için önemlidir.

İçme suyu şebekesinde kirlenme ihtimali varsa bu durumda şebekede kararlı dezenfektan olması istenir. Sık sık su kesintilerinin olduğu bölgelerde bu durum dikkate alınmalıdır. Su şebekesinde kirlenme ihtimali varsa ve suda amonyak bulunmuyorsa şebekede kararlı bir dezenfektan olması için klorlamadan önce suya amonyak eklenerek bir miktar kloramin oluşması sağlanır.

9- SERTLİK GİDERİMİ (YUMUŞATMA)

Sertlik suda kalsiyum ve magnezyum iyonlarının varlığından kaynaklanır. Demir, mangan, çinko, kurşun gibi iki değerlikli metal iyonları da suya sertlik verirler. Ancak bunlar sularda önemli miktarlarda bulunmazlar. Sertlik, geçici sertlik (karbonat sertliği) ve kalıcı sertlik (karbonat olmayan sertlik) olarak iki şekilde olabilir. Kalsiyum ve magnezyum iyonlarının suda çözünmüş olan bikarbonatlarının (HCO3-) neden olduğu geçici sertlik, su ısındığında HCO3-iyonlarının çökmesiyle giderilir. Kalsiyum ve magnezyumun diğer asit iyonlarla (SO4, NO3-,Cl-) oluşturduğu sertlik kalıcı sertliktir.

Sular sertliğine göre aşağıdaki gibi sınıflandırılabilir:

Yumuşak sular 0 – 75 mg/lt CaCO3

Orta sert sular 75 – 150 mg/lt CaCO3

Sert sular 150 – 300 mg/lt CaCO3

Çok sert sular 300 mg/lt ve üstü CaCO3

Sert sularda sabun tüketimi artar. Sabun geç köpürür. Suyun içinde bulunan kalsiyum ve magnezyumun, sabunların bileşiminde bulunan sodyum veya potasyum ile yer değiştirerek tükendikten sonra sabun köpürmeye başlar.

Sert sular ısıtmaya uygun değildir. Sıcak su tesisatı, buhar kazanları borularında kireçtaşı oluşmasıyla kesitlerin daralmasına neden olur.

Sert suların kullanıldığı dokuma sanayiinde boyaların dokular içerisine tam olarak geçmesi zorlaşır.

Sert sular yiyecek ve içeceklerin tadını bozar.

Bitki sulaması bakımından da uygun değildir.

Suyun sertliğinin çok düşük olması da istenmez. İçme suyu için uygun sertlik derecesi 75 – 100 mg CaCO3/L dir.

Kireç-soda yöntemi, sodyum fosfat ile yumuşatma, iyon değiştirme ile sertlik giderimi gibi yöntemler sert suların yumuşatılmasında kullanılır.

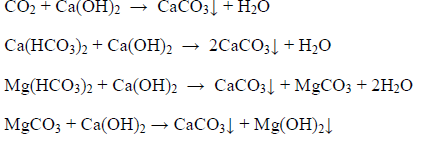

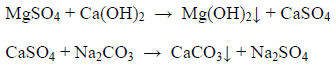

9.1- Kireç-Soda Yöntemi ile Sertlik Giderimi

Karbonat sertliği, kireç ilavesi ile CaCO3 veya Mg(OH) 2’in çöktürülmesi sonucuyla aşağıdaki gibi giderilebilir.

Kalsiyumdan ileri gelen karbonat olmayan sertlik, soda ilavesi sonucu ortaya çıkan CaCO3’ün çöktürülmesi yöntemiyle giderilebilir.

![]()

Magnezyumdan ileri gelen kalıcı sertlik, kireç ilavesi ile meydana gelen Mg(OH)2’in çöktürülmesi ve soda ilavesi ile ortaya çıkan kalıcı kalsiyum sertliğinin giderilmesi yöntemiyle aşağıda gösterildiği gibi uzaklaştırılabilir.

Kaynakça

http://cevre.beun.edu.tr/dersnotu/icmesulari/icme-sularinin-aritilmasi.pdf